رزین اپوکسی چیست ؟ علمی ، تخصصی راهنمایی خرید

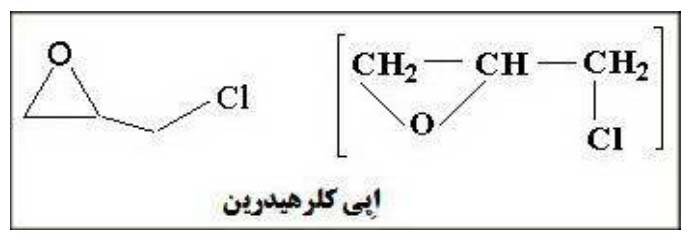

رزین اپوکسی پلی اترهایی هستند محصول واکنش بین ترکیبات دارای گروههای (فونکسیونل) اپوکسید مانند اپی کلرهیدرین با الكلها (عمدتاً فنل ها). بیس فنل آ (BisphenolA) باشد مهمترین فنل مصرفی در ساخت رزینهای اپوکسی می باشد. در این مطلب هرگاه با ترکیبات غیر رزینی حاوی گروه اکسیران یا اپوکسید مواجه باشیم با واژه اپوکسید” و هرگاه بارزین های حاوی گروه اکسیران یا اپوکسید، سروکار داریم با واژه ” اپوکسی” نام گذاری می کنیم. این واژه گزینی برای رزین های اپوکسی در زبان های متداول دنیا نیز به شرح زیر است :

| واژه“ رزین های اپوکسی “به زبان های متداول | |||

| فارسی | آلمانی | انگلیسی | فرانسه |

| رزینهای اپوکسی | Epoxidharze | Epoxy Resins | Résines époxydes |

رزین های اپوکسی چیست ؟

نام گذاری ترکیبات، رنگ ها ، پوشش ها و سایر محصولات اپوکسی- کم وبیش -یکنواخت نبوده و از استاندارهای بین الملی تبعیت (کامل) نمی کند! ترکیبات اپوکسید، حامل گروه های اپوکسید، حلقه ای سه تایی با یک گروه اتری می باشند که براساس آیوپاک ( Union of Pure and Applied Chemistry (IUPAC و براساس کمیکال آبستراکت Chemical Abstract(AC) با عنوان حلقه اکسیران نام گذاری شده اند. این نام گذاری سیستماتیک تاکنون در ” صنعت رنگ زیاد متداول نگردیده و در این حوزه کماکان از واژه “اپوکسید یا اپوکسی استفاده می شود.

اپوکسیدهای مصرفی در صنعت رنگ بطور معمول از اپی کلرهیدرین و از مسیر یک گروه متیل اکسیران حاصل می شود که به گلیسیدیل (Glycidyl) معروف است این ترتیب به صورت اتر ((Glycidylester و یا استر ((Glycidylether است .

CH – CH-CH2-0 CH₂-OR CH- CH₂- O-C-R

گلیسیدیل اثر گلیسیدیل استر

استاندارد 7142 DIN EN ISO رزین های اپوکسی را اینگونه تعریف می کند :

یک رزین سنتتیک که حاوی گروههای اکسیران بوده و بطور معمول ، محصول ترکیب اپی کلرهیدرین با بیس فنل آ می باشد. استاندارد 16945 DIN نیز- با توجه به واکنش گرایی این رزین را یک رزینی ” واکنشی” یا واکنش گرا ، نام گذاری می کند که حاوی به “میزان کافی” گروه های اپوکسید است.

تعریف نسبتاً دقیق تری در استاندارد 7728 DIN نیز برای رزین های اپوکسی وجود دارد، بدین شرح :

رزین های اپوکسی ترکیباتی هستند اولیگومری که حاوی بیش از حداقل یک گروه اکسیران بر واحد ملکول می باشند.

گروه بندی رزین های اپوکسی براساس 1-3673 DIN EN ISO و گروهبندی سخت کننده های اپوکسی براساس

1-4571 DIN EN ISO تشریح گردیده است که در جای خود به آنها پرداخته خواهد شد.

در کنار تعاریف فوق که بر اساس شماره استاندارهای مختلف ارایه گردیده است ، تعاریف دیگری نیز در برخی از منابع از( جمله معتبر) نیز وجود دارد که در اینجا به دو مورد از آنها اشاره می شود.

رزینهای اپوکسی پلی اترهایی هستند که از واکنش کند نزاسیونی یا تراکمی ترکیبات دارای گروه های عامل اپوکسید با الکل ها و بخصوص فنل های چند ظرفیتی حاصل میگردد، مشروط به اینکه در ترکیب حاوی گروه اکسیران (یا اپوکسید)، یک عامل فعال و قابل جایگزینی دیگر نیز وجود داشته باشد.

در منبع دیگری تعریفی برای رزین های اپوکسی ارایه میگردد که ناقض تعریف فوق نبوده و به نوعی مکمل آن نیز می باشد ، بدین شرح :

رزین های اپوکسی رزین هایی هستند که از طریق واکنشهای افزایشی یا ( پلی) ادیتسیون ، تشکیل فیلم میدهند و عامل واکنش ،کننده گروه های فعال اپوکسیدی باشند .به این تعریف در برخی از منابع یک اصلاحیه اضافه گردیده است که نگارنده نیز روی آن تأکید فراوان دارد و آن اینکه رزین های اپوکسی ، به ویژه آن دسته که ملکولاریته پائین دارند ، به رغم شباهت ظاهری به ترکیبات پلیمری ، دراصل مواد پلیمری نبوده، بلکه اولیگومرهای (حدواسطی) هستند که متعاقباً و از طریق افزودن مواد “سخت کننده” قابل تبدیل به مواد ماکروملکولی در اینجا دوروپلاست یا (ترموست ) می باشند .

در اینجا جا دارد اضافه گردد که رزین های دیگری نیز وجود دارند که با عنوان ” اپوکسید یا اپوکسی” نام گذاری شده اند، بدون اینکه حاوی گروه های فونکسیونل اکسیران باشند. این گروه از رزین ها ،پلی اترهایی هستند که آنها نیز بطور معمول از ترکیب اپی کلرهیدرین با بیس فنل آ ،حاصل می شوند ،بدون اینکه حاوی گروه های اپوکسید (قابل اثبات )در ملکول باشند. این گروه از رزین ها هم چنین با نام “فنوکسی” (Phenoxy) نیز به بازار عرضه می شود .

بیشتر بخوانید : کفپوش اپوکسی و قیمت کفپوش اپوکسی

تولید کننده رزین اپوکسی

تولید کننده رزین اپوکسی در ایران و جهان و برای مصارف گوناگون به شهر زیر می باشد.

| ردیف | نام محصول | نام سازنده | کشور | کاربرد |

| 1 | رزین اپوکسی E6 | پتروشیمی خوزستان | ایران | رنگ اپوکسی کف |

| 2 | رزین اپوکسی شفاف | بایرن | آلمان | دکوراتیو |

| 3 | رزین اپوکسی | ککتو | کره جنوبی | کفپوش اپوکسی |

فرمول شیمیایی رزین اپوکسی

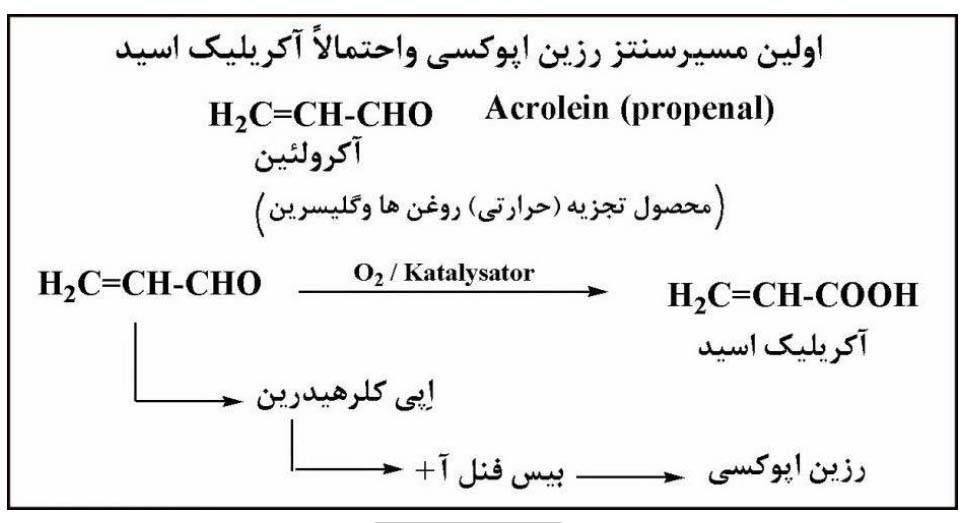

برای اولین بار (در تاریخ) از طریق اکرولئین، دسترسی به آکریلیک اسید سنتزی و احتمالاً رزین اپوکسی امکان پذیر گردید.

تا قبل از شروع اولین دهه از قرن بیستم روال کار در آزمایشگاههای سنتز مواد آلی این بود که تودههای ماکروملکولی” رزین ها” و( معمولاً قهوه ای رنگ )که محصول ناخواسته برخی از فعل و انفعالات درون بالن های آزمایشگاهی بودند (ومی باشند )، عموماً دور ریخته می شدند .

شیمی دان هایی که کارشان محصولات رزینی نبود ، از پیدایش این ترکیبات در بالن های آزمایشگاهی خود به هیچ وجه خوشنود نبوده و وجود این گونه ترکیبات رزینی را به حساب عدم موفقیت در آنچه که انتظار داشتند. می گذاشتند . علاوه براین تمیز کردن و قابل استفاده کردن مجدد این بالن ها بر ناخوشنودی آنها می افزود .

بیشتر بخوانید : رنگ اپوکسی قیمت راهنمای خرید

از سال ۱۹۰۹ که رزین های فنل فرم آلدهید کشف شده و قابلیت استفاده از آن ها به محصولاتی تجاری به اثبات رسید ،این تفکر که هر آنچه که تحت عنوان “محصولات رزینی ” درته بالن های آزمایشگاهی باقی می ماند الزاماً “دورریختنی” است، تغییر کرد و چه بسا که” جذابیت هایی نیز” برای این محصولات ناخواسته درون بالن ها به رسمیت شناخته شد .

آنچه که اختصاصاً به رزین های اپوکسی مربوط می شود این است که تاریخچه آن از اواسط قرن نوزدهم – اگرچه ندانسته و شاید هم ناخواسته شروع گردید .

در سال ۱۸۵۴ اولین سنتز اپی کلرهیدرین توسط برتوله (Bertholet) به سرانجام رسید . این سنتز از طریق ترکیب گلیسرین با فسفرتری کلرید انجام شد.

یک گام تأثیر گذار دیگر در مسیر دستیابی به رزین های اپوکسی در سال ۱۸۹۱ با اولین سنتز بیس فنل آ به وقوع پیوست .

در این سال ترکیب2-2- بیس ( 4-هیدروکسی فنل) – پروپان که بعدها بخاطر روش سنتز آن ، به بیس فنل آ ( آ از استون ) معروف شد ، بصورت ناخالص بدست آمد .

14 سال پس از اولین سنتز، یعنی در سال ۱۹۰۵ توسط زینکه ( Zincke) درمابورگ ( Mabburg ) ، بیس فنل آ از ترکیب استن با فنل حاصل شد .

در سال ۱۹۰۹ شیمی دان روس پری لشايف ( Prileschsjew ) از تعداد زیادی ترکیبات اولفینی در ترکیب با پراکسی بنزوئیک اسید، ترکیبات متعدد اپوکسید بدست آورد.

از اوایل دهه دوم از قرن بیستم کارهای تحقیقات فراوانی جهت حصول محصولات قابل استفاده در فرایندهای قالب گیری( یا قالب ریزی) مشابه آنچه که با فنل فرم آلدهید بدست آمده بود انجام شد . یک گروه از این ترکیبات محصولات جدیدی بودند که از واکنش بین فنل ،کرزول و فنلهای مدیفاید شده دیگر با گلیسرین و مشتقات آن از جمله اپی کلرهیدرین ، بدست آمدند .

این سری از واکنشها معمولاً در مجاورت سولفوریک اسید غلیظ یا برم (Br) ، بمدت ۶-۸ ساعت پخته می .شدند محصول این واکنش ها ترکیباتی بودند “رزینی” (مایع) که سپس با افزودن مواد آمینی مانند هگزا متیلن تترامین (اوروتروپین) یا محلول بنزیدین در استن در دماهای ۱۲۰ تا ۱۳۰ درجه سلسیوس سخت می شدند. شیمی و مکانیزم واکنشهای مذکور در ابتدای کار نسبتاً ناروشن بود . بنزیدین به شدت سرطان زا است .

در سال ۱۹۳۰ لوئیز بلومر (Luis Blumer ) برای اولین بار نتیجه مطالعات و تحقیقات خود را در مورد ترکیبات ابل استفاده در لاک ها و پوشش های اصل از آن ها منتشر میکند .

نامبرده در این نوشته ها گزارش مشروحی از محصولات حاصل از کندنزاسیون ترکیبات فنلی با آلدهیدهای آروماتیک در محیط قلیایی و در مجاورت آپی کلرهیدرین ارایه میدهد یکی از روشهای بکار برده شده توسط او به شرح زیر است :

۲۱۶ گرم متیل فنول (کرِزول)، ۱۰۶گرم بنزآلدهید و ۲ گرم کلرهیدریک اسید غلیظ را مخلوط نموده و در دمای ۱۲۰ تا ۱۳۰ درجه سلسیوس پخت می کنیم . محصول این واکنش را پس از حل کردن در ۲۳۴ گرم پتاسیم هیدروکسید ۲۵ درصدی با ۱۸۵ گرم اپی کلرهیدرین ترکیب می کنیم . حاصل این فعل و انفعالات یک رزین می باشد .

در سال ۱۹۳۴ پال شلاک (P.Schlack) که از او (نیز) به عنوان کاشف رزین های اپوکسی یاد می شود اولین پاتنت شرکت (آنروزها) ئی گ فاربن (IG.Farben) را به ثبت رساند . عنوان پاتنت مذکور ساخت” پلی آمینهای ماکروملکولی بود.

در این پاتنت چنین آمده است :

“ترکیباتی که دارای بیش از یک گروه آلکیلن اکسید باشند با آمونیک ، مونو یا (پلی( آمینها و نمک های بازهای فوق که روی اتم ازت (بازی) ، حداقل دو اتم هیدروژن قابل جایگزینی با گروه آلکیلن باشد، ترکیب می شود. دراین واکنش می توان به عنوان ترکیب آلکیلن اکسید از بوتا دی ان اکسید ، اپی کلرهیدرین و یا پروپان گلیسیداترهای حاصل از واکنش بیس فنل آ و اپی کلرهیدرین ، استفاده کرد. به عنوان جزء آمینی می توان ازاتیلن دی آمین، ان ان- دی متیل اتیلن دی آمین دی اتیلن تری آمین تری اتیلن تترامین ، گوانیدین وغیره استفاده نمود “

ضمنا یک نکته کلیدی که درپاتنت فوق آمده ، این است که ” جزء اپوکسیدی باید همیشه و درتمام موارد با میزان اکویوالنت با گروه آمینی (NH-) ترکیب شود” درسال ۱۹۳۶ پیر کاستان (Pierre Castan) شیمی دان سوئیسی شاغل درشرک (GEBR.De Trey AG) در زوریخ که به ساخت مواد ترمیم (وپرکردن) دندان اشتغال داشت، اختراع خود را به اداره ثبت می دهد. این اختراع درتاریخ 13 آ گوست ٠ ٩۴ ١ با مشخصه “پاتنت سوئیسی شماره ۲۱۱۱۱۶ ” تحت عنوان ” روش هائی جهت ساخت یک نوع رزین سخت شونده “ثبت می گردد . کاستان دراین پاتنت سنتز یک رزین اپوکسی ازبیس فنل آواپی کلرهیدرین را تشریح کرد .

وی این رزین را که با فتالیک آزد شد و همچنین مکانیسم نسبتا دقیق آن را نیز علنی نمود .این مکانیزم ، امکان سخت شوندگی “پله ای” را داشت و بدین ترتیب میتوان محصول “میان پله” را قالب گیری نموده و در نهایت بطور کامل سخت کرد. شرکت سوئیسی مذکور در ابتدای امر بنا داشت که محصول جدید را جهت ترمیم یا پرکردن دندان به بازار عرضه نماید که با اقبال چندانی مواجه نگردید .

خلاصه پاتنت رزین اپوکسی

رزین های سخت شونده ای در حرارت و بدون آزاد شدن مواد فرار جانبی از مشتقات اتیلن اکسید با حداقل دو گروه اکسیران، قابل ساخت می باشند که پلیمر نگردیده و یا اینکه حاوی فقط میزان بسیار کم مواد ماکرو ملکولی هستند . این ترکیبات رزین ها را می توان با آنهیدریدهای اسیدهای دو بازی آلی در واکنشهای کندنزاسیونی شرکت داد. .

به عنوان مشتق اتیلن اکسید بهتر است ترکیبی مورد استفاده قرار گیرد که از یک دی فنل با اپی کلرهیدرین در محیط قلیایی بدست می آید .

بهترین ترکیب جهت این منظور ۴-۴ دی هیدروکسی دی- فنل -۲-۲- دی پروپان است،( این ترکیب بعدها به بیس فنل آ معروف شد) . بیس فنل آ خود نیز از واکنش تراکمی بین فنل و استون تحت اثر هیدروکلریک اسید بدست می آید . به عنوان سخت کننده، آنهیدرید فتالیک ، یک آنهیدرید دو بازی آلی بهترین اثر را دارد .

پخت رزین و کاربردهای احتمالی

۲۳۸ گرم بیس فنل آ رادر دو مول سود %۱۵ حل کرده و تا ۶۵ گرم کنید. به این مخلوط در حال حرارت دادن قطره قطره و با هم زدن مستمر ۱۸۵ گرم اپی کلرهیدرین را در طول یک ساعت اضافه نمایید. ابتدا رزین مایعی حاصل میگردد که به مرور جامد می شود .

سپس محصول جامد بدست آمده را تا فاقد یون کلرید ( نقره نیترات )شستشو می دهیم . البته میتوان محصول را ابتدا در استن حل کرده و نمک های ته نشین شده را جدا نمود. پس از جدا کردن حلال، رزین باقی مانده به رنگ زرد روشن بوده و در 75 ذوب می شود .

این رزین در استون، کلروفرم اتانل٫ بنزن (به نسبت 1:4 ) حل می شود. این رزین در اتانل ، آب و تتراکلر کربن حل نمی شود . سپس رزین را جدا کرده و در همان حالت ۱۴۰ گرم فتالیک آنهیدرید به آن اضافه می کنیم .

این مخلوط را حدود یک ساعت در دمای ۱۲۰ درجه سلسیوس نگه داشته و آنگاه به آرامی سرد می کنیم. اکنون محصولی در اختیار است که پس از نگهداری به مدت یک ساعت در دمای ۱۷۰ درجه سلسیوس، دیگر قابل ذوب کردن نمی باشد .

محصول نهائی سخت شده را می توان تحت عملیات سمباده سوهان کاری ، فرز و تراش قرارداد. چسبندگی محصول قبل از سخت شدن روی شیشه ، چینی و فلزات بسیار خوب است. همچنین از ویژگیهای یک عایق الکتریکی خوب برخوردار است . نوع پودر شده آن را میتوان پرس کرد رزین سخت نشده را می توان با مواد پرکننده از جمله آزبست، خاک اره و غیره مخلوط و استفاده کرد. با انواع پیگمنتهای آلی و غیرآلی نیز سازگار است. بخش قابل توجه ای از ویژگیهای برشمرده رزین و نوع سخت شده آن حاکی از آن است که قالبیت استفاده در انواع رنگ ولاک را نیز دارد .

فرایند سخت شدن این رزین نشان داد که رزین از طریق واکنشهای افزایشی پلی -آدیتسیون -به مواد ماکروملکولی تبدیل می شود . تمام این موارد ذکر شده ولی به دلایلی جهت اهداف شرکت سوئیسی سازنده مواد ترمیم دندان، مناسب تشخیص داده نشد و لذا می بایست طبق روال همیشگی شرکت ها ، مدارک مربوطه در آرشیو شرکت” دفن” گردد .این قاعده کار با پافشاری های فراوان پیر کاستان ،کم و بیش نادیده گرفته شد و نامبرده به دنبال قابل استفاده نمودن این محصول- قبل و بعد از سخت شدن به عنوان بایندر برای رنگ ، جهت ساخت توپ های بیلیارد و عایق های الکتریکی ،بوده و تلاش های فراوانی جهت اهداف فوق می نماید. . در این میان وی همچنین سعی فراوان نمود تا شرکت سیبا ((CIBA را به این رزین علاقمند کند که در این راه نیز با آزمایشات فراوان در شرکت مذکور ، موفق از” بوته آزمایش” بیرون آمد .

پس از مدتی بالاخره دو شرکت توافق کردند که در شرکت سیبا تحقیقات بیشتری روی رزن پیر کاستان انجام شود .

در سال ۱۹۳۸ شتین و فلمینگ (Stein . Flemming) از شرکت ای گ فاربن (IG.Farben) پاتنت یک روش جدید و اصلاح شده برای سنتز اپی کلرهیدرین را به ثبت رساندند. روش ثبت شده در این پاتنت با توجه به بازدهی بسیار بهبودیافته ای که داشت ، تجاری سازی رزین اپوکسی را عملی کرد .

در سال ۱۹۴۶ تولید صنعتی بیس فنل آ از استن و فنل شروع شد . در اروپا شرکت سیبا ((Ciba AG با پاتنتهای شرکت) (De Trey محصولات جدیدی با نام تجاری ” آرالدیت” (Araldit) را روانه بازار کرد. در همان زمان در آمریکا شرکتvoe & Raynolds) De) محصولات مشابه ای را به بازار عرضه کرد.

از اواخر دهه ۱۹۴۰ شرکتهای شل (Shell) ویونیون کارباید (Union Carbide) و بعد از آن شرکت باکالیت (Bakalite Co) تحقیقات دامنه داری روی بیس فنل آ و رزین های اپوکسی بنا شده بر آن را به انجام رساندند . در این زمان شرکت شل تنها تولید کننده اپی کلرهیدرین بود و شرکت باکالیت بزرگترین تولید کننده کننده رزین های فنولیک و بیس فنل آ .در سالهای دهه ۱۹۵۰ مصرف بیس فنل آ در تولید پلی کربنات متداول گردید و به این ترتیب، تولید بیس فنل آ (نیز) رو به فزونی نهاد.

در سال ۱۹۵۵ مجموعه ای از پاتنت های مرتبط با ترکیبات اپوکسید بین ۴ شرکت تولید کننده این ترکیبات و ورود شرکت دا کمیکال ).Dow Chemical Co) رایش هولد) Reichhold Chemical (به مشارکت در پاتنت های ذکر شده آغاز گردید در سالهای ۱۹۶۰ عرضه رزین های اپوکسی بسیار افزایش یافت و شرکت سوئیسی سیبا گایگی (Ciba Geigy AG) رزین های نوولاک )گلیسرید (را با اورتو کروزول شروع کرد.

شرکت دا کمیکال نیز از قافله دور نمانده و به عرضه انبوه رزین های فنل – نوولاک پرداخت . در سال های دهه ۱۹۷۰ شرکت سیبا گایگی رزین های اپوکسی ساخته شده برپایه نوع هیدروژنه بیس فنل آ که توسط شرکت های هیدانتوین – شل (Hydantoin) عرضه گردیده بود، به تولید رساند . البته شرکت سیبا گایگی در این راه در بازار موفقیت چندانی کسب نکرد. در خصوص بیس فنل آ نوع هیدروژنه در بخش تشریح بیس فنل آ توضیحات کافی داده خواهد شد.

کاربردهای رزین اپوکسی

کاربردهای رزین اپوکسی را میتوان بطور معمول ابتدا در دو گروه حاوی حلال و فاقد حلال و سپس در زیر شاخه های مربوطه تفکیک کرد . سیستم های حاوی حلال عمدتاً رنگها و پوشش های (“معمولی”) از نوع اپوکسی را شامل می شود. آنچه که به سیستم های فاقد حلال مربوط می شود بطور مفصل در یک بخش جداگانه تشریح خواهد گردید .

رزین اپوکسی را شاید بتوان به عنوان بزرگترین دستاورد در صنایع مواد مصنوعی یا اصطلاحاً پلاستیک ها قلمداد کرد این رزین ها از زمان ورود به صنعت از بیش از ۵۰ سال پیش به این طرف ، یکی از پرتوان ترین پرکاربرد ترین و متنوع ترین ها جهت ساخت مواد مصنوعی (یا ماکروملکولی آلی) محسوب می شوند .

| حوزه های مصرف( یا کاربردهای )رزینهای اپوکسی در آلمان سال (۲۰۱۰) | |||

| ساختمان | الکترونیک | هوافضا | اتومبیل |

| 18% | 24% | 11% | 8% |

| ادامه ( از بالا) | |||

| شناورها | کن کوتینگ | رنگهای پودری | سایر |

| 8% | 11% | 16% | 4% |

| حدودا نیمی ازاقلام مندرج در جدول به رنگ ها مربوط می شود | |||

از رنگها و پوشش های حفاظت خوردگی در صنایع مختلف از جمله در تأسیسات صنعتی و بندری توربین های ،بادی اتومبیل سازی و… که بگذریم، کاربردهای رزین های اپوکسی یک لیست متنوع و بلند بالائی را شامل می شوند.

از صنایع لوازم خانگی تا اجزائی از دستگاههای صنعتی بزرگ ، از منسوجات صنعتی تا ماهواره ها ، از پوششهای داخل لوازم بسته بندی مواد غذائی ،آرایشی و بهداشتی تا الیاف تقویت شده با رزین اپوکسی در ساخت و تعمیرات شناورها مانند قایق های تفریحی و ماهیگیری لوازم و ابزار آلات ورزشی و اوقات فراغت و … در تمامی این حوزه ها رزین های اپوکسی، نقش آفرینیهای بی بدیل داشته و شاید زیاده گوئی نباشد، اگر مدعی شویم و قابل “اعتماد در انقلابی آرام” بوده اند .

که رزین های اپوکسی از پرکاربردترین ها در این حوزه هستند. به عنوان مثال می توان از عایق کننده ها یا ایزولاتورها در خطوط انتقال نیرو ، ساخت توربین ها و کلیدها یا وسایل اتصال نام برد، همه ابزار آلات و قطعاتی که مجموعه ای از مقاومتهای الکتریکی ، مکانیکی و حرارتی از الزامات آنها است .

میکروچیپ های مصرفی در الکترونیک یک گروه بسیار حساس و( آسیب پذیر )در مقابل عوامل خارجی مانند رطوبت ،غبار و آلودگی هائی از این دست می باشند که در آنها از رزین های اپوکسی به عنوان حفاظ بیرونی استفاده می شود .ضریب انبساط حرارتی میکروچیپ ها در حد و حدود رزین های اپوکسی محافظت کننده از آنها بوده و در کنار سایر مزیت های رزین های اپوکسی برای اینگونه کاربردها ، از عوامل تعیین کننده می باشد.

رزین های اپوکسی همچنین در ساخت انواع چسبها برای فلزات، مواد معدنی مانند سنگ ، بتون ، شیشه ، سرامیک و… از مهم ترین و مناسب ترین ها می باشند .پوشش های کف سالن های صنعتی، بهداشتی و اتاقهای تمیز پوشش های درونی و بیرونی خطوط لوله انتقال ،مایعات گازها پساب ها و فاضلاب های صنعتی و خانگی نیز، معمولاً از نوع محصولات بنا شده بررزینهای اپوکسی می باشد .

بخش های دیگر مصرف رزین های اپوکسی ، ایزولاتورها و سایر اقلام مصرفی در صنایع الکتریک و الکترونیک، انواع چسبهای صنعتی می باشد . ساخت انواع مواد ، اشیاء و قطعات تقویت شده با الیاف از انواع طبیعی، کربن ، شیشه و… نیز از دیگر کاربردهای مهم رزین های اپوکسی است .

میزان مصرف رزین های اپوکسی در تولید مواد و قطعات تقویت شده با الیاف از انواع مختلف در سال های اخیر از رشد قابل توجه ای برخوردار بوده است که از جمله به دلیل وزن نسبتاً کم در مقایسه با فلزات و همچنین ویژگی های مکانیکی و مقاومت های بسیار خوب در مقابل خوردگی و….می باشد.

جایگزینی این مواد با فلزات در صنایع هوا فضا، حمل و نقل و اتومبیل سازی ، ساختمان سازی ، ساخت وسایل ورزشی ،قایق های تفریحی و ماهیگیری … همه و همه نیز با استفاده از رزین های اپوکسی و کم و بیش سایر رزین ها مانند پلی استرهای غیر اشباع میسر گردیده است .

رزین های اپوکسی به رغم تمام نقاط مثبت برشمرده، نقاط ضعفی نیز دارند که یکی از مهم ترین آنها همانگونه که در بالا نیز عنوان ،شد قابلیت اشتعال آسان آن ها است. برای رفع این نقیصه البته راههائی وجود دارد ، از جمله استفاده از رزین های اپوکسی مقاوم سازی شده در مقابل آتش – به ویژه برای صنایع هوافضا و همچنین اتومبیل -است که در یک بخش جداگانه به آن پرداخته خواهد شد و در اینجا از ذکر جزئیات آن صرفنظر گردد .

جنبه های اقتصادی

میزان تولید و مصرف رزین های اپوکسی در همان سال های اولیه کشف و تولید در اشل صنعتی به سرعت رشد ،کرد بطوری که از میزان ۵ هزارتن در سال ۱۹۵۴ به ۸۵۰ هشتصد و پنجاه هزارتن درسال۱۹۹۵ بالغ گردید . (جدول)

میزان (تن) تولید انواع رزین اپوکسی در جهان |

|||||||||

| 1995 | 1985 | 1954 | سال | ||||||

| 850000 | 150000 | 5000 | میزان [t] | ||||||

میزان (تن) تولید انواع رزینهای اپوکسی در آلمان سالهای ( ۲۰۰۷ تا ۲۰۱۲ ) (چسبهای اپوکسی را شامل نمی شود) |

|||||||||

| 2012 | 2011 | 2010 | 2009 | 2008 | 2007 | سال | |||

| 285000 | 270000 | ? | 250000 | 120000 | 175000 | | میزان [T] | |||

میزان (تن) تولید انواع رزین های اپوکسی در آلمان ( سال های ۲۰۰۷ تا ۲۰۱۲ ) (جهت مصرف در انواع چسبهای اپوکسی ) |

|||||||||

| 2012 | 2011 | 2010 | 2009 | 2008 | 2007 | سال | |||

| 18000 | 16000 | 22000 | 18000 | 16000 | 40000 | میزان [t] | |||

میانگین قیمت رزین اپوکسی در ایران

| ردیف | نام محصول | میانگین قیمت بازار هزار تومان |

| 1 | رزین اپوکسی شفاف | 190 الی 360 |

| 2 | رزین اپوکسی صنعتی | 70 الی 360 |

معرفی انواع رزین اپوکسی پر کاربرد در ایران

| ردیف | نام محصول | تولید کننده | کاربرد |

| 1 | رزین اپوکسی بیسفنولی (Bisphenol Epoxy Resins) | ثمین پلیمر، شمیم شیمی، جهان رزین | صنعتی، تجاری و هنری |

| 2 | رزین اپوکسی آلیفاتیک (Aliphatic Epoxy Resins) | مکرر، شمیم شیمی، خوزستان | خوردگی، رنگها و پوششدهیهای صنعتی، و همچنین در صنایع خودرو، |

| 3 | رزین اپوکسی نووولاک (Novolac Epoxy Resins) | ثمین پلیمر ، رزین نگین، مکرر | پوششهای مقاوم در برابر خوردگی و اسیدها، در صنایع شیمیایی و پتروشیمی، و همچنین در تولید قطعات خودرو و هواپیما |

| 4 | رزین اپوکسی هالوژنه (Halogenated Epoxy Resins) | جهان رزین، ایران رزین | صنایع حمل و نقل، الکترونیک و مصارفی که نیاز به مقاومت در برابر حرارت و آتش دارند |

| 5 | رزین اپوکسی رقیقکننده (Epoxy Resin Diluents) | رزین سازی اصفهان | یکنواخت کننده رزینهای اپوکسی |

| 6 | رزین اپوکسی گلیسیدیلآمینی (Glycidylamine Epoxy Resins) | ایران رزین | تولید قطعات پلاستیکی مقاوم در برابر ضربه، قطعات الکترونیکی حساس و قطعات خودرو |

| 7 | رزین اپوکسی سیلان (Silane Epoxy Resins) | مکرر، خوزستان | چسبهای سازههای شیشهای، تولید مواد ضد آب و پوششهای پایدار با کیفیت چسبندگی بالا |

| 8 | رزین اپوکسی پایه آب (Waterborne Epoxy Resins) | ثمین پلیمر، مکرر | صنعتی، ساختمانی و خانگی |

| 9 | رزین اپوکسی پلیآمید (Polyamide Epoxy Resins) | مکرر، ثمین پلیمر، شیمی رزین | قطعات و وسایلی که در محیطهای شیمیایی یا با تغییرات دما |

| 10 | رزین اپوکسی سرامیک (Ceramic Epoxy Resins) | ایران رزین | تجهیزات حرارتی، ایجاد عایقبری در برابر حرارت و الکتریسیته، تولید قطعات دارای خصوصیات سرامیکی |

| 11 | رزین اپوکسی نانوکامپوزیت (Nanocomposite Epoxy Resins) | شمیم شیمی | طعات صنعتی، قطعات خودرو، مصنوعات هنری، الکترونیک نانوی |

| 12 | رزین اپوکسی حساس به حرارت (Thermosensitive Epoxy Resins) | رزین نگین | تکنولوژیهای پیشرفته و کاربردهای خاص وابسته به تغییر دما |

| 13 | رزین اپوکسی حساس به UV (UV-Sensitive Epoxy Resins) | مکرر، ثمین پلیمر ، خوزستان | پوششهای محافظ برای سطوحی که نیاز به حفاظت در برابر تابش UV |

ارقام ستون اول مربوط به کل جهان است . ارقام ستونهای پائینی جدول که مربوط به کشور آلمان است . رقم مربوط به سال ۲۰۱۰ که یک رکود اقتصادی همه جا گیر در جهان حاکم بود، قابل دسترسی نبود و در جدول نیز مشخص نشده است .

از سال یاد شده که بگذریم ، رزینهای اپوکسی چه آنها که به مصرف ساخت انواع رنگهای صنعتی رسیده است و چه انواع مصرف شده در ساخت انواع چسبها ، در تمام ادوار از یک رشد نسبی خوبی برخوردار بوده اند.

آنچه که به میزان تولید و مصرف جهانی مربوط میشود ، براساس آنالیزهای موسسه بین الملی Global Industry Analysts Inc حاکی از آن است که میزان تولید رزین های اپوکسی از سال ۲۰۱۰ تا ۲۰۱۵ به مجموع ۱٫۹۳ میلیون تن بالغ گردیده است. بخش بزرگی از این میزان مصرف به صنایع الکتریک و الکترونیک مربوط است (Elect.Laminate) بخش بزرگ دیگری از مصرف به رنگ ها و پوشش های پودری تزیینی ( Decorative Powder Coatings) مربوط می شود .

در این میان منطقه آسیا پاسیفیک به لحاظ مصرف ، بزرگترین در جهان است، اگرچه که در سال های بحران اقتصادی ۲۰۰۸ تا ۲۰۰۹ در این منطقه نیز کارخانه های زیادی ، دست از کار کشیدند. ارقام مربوط به رنگهای اپوکسی در بخش مربوطه تشریح خواهد گردید.

ویژگی های اصلی رزین اپوکسی

رزین های اپوکسی و (پوششهای حاصل از آنها) از ویژگیهای بسیار خوب تا عالی برخوردار بوده و این مشخصات عامل اصلی در کاربردهای فراوان آنها در بسیاری از حوزه ها از جمله رنگها و پوشش های حفاظت خوردگی میباشد.

از جمله ویژگی های (تقريباً) منحصر به فرد رزین های اپوکسی میتوان به مقاومت های مکانیکی بسیار خوب ، مقاومت بسیار خوب در مقابل رطوبت ، آب و موادشیمیائی ، مقاومت های خوب تا عالی حرارتی و الکتریکی اشاره کرد “کاهش حجم ” یا “جمع شدگی” نسبتاً اندک به هنگام سخت شدن – در مقایسه با بسیاری از رزین ها – نیز از دیگر نقاط قوت رزین های اپوکسی بشمار میرود.

ویژگیهای برشمرده عاملی است برای پرمصرف بودن رزین های اپوکسی بطور عام و بخصوص به رغم قیمت های نسبتاً بالاتر آنها در مقایسه با سایر رزین ها ناگفته نماند که رزین های اپوکسی نقطه ضعف هائی نیز دارند که یکی از آنها قابلیت احتراق آن ها و دیگری عدم مقاومت کافی در مقابل نور ، به ویژه نور با طول موج های کوتاه می باشد برای “دور زدن ” این نقطه ضعف ها، تدابیری اندیشیده و می شود که درجای خود به آنها خواهم پرداخت .

رزین های اپوکسی از بهترین توانائی ها در زمینه های زیر برخوردارند :

مزایای رزین اپوکسی و فهرستی از نقاط قوت آنها

- چسبندگی بسیار خوب( واستحکام آن) روی انواع زیر آیندها ؛

- مقاومتهای بسار خوب در مقابل آب و رطوبت

(این ویژگی با افزودن مقداری کولتار بازهم بهتر میشود )

- مقاومت در مقابل عوامل خارجی مکانیکی؛

- مقاومت های بسیار خوب در مقابل مواد شیمیائی (بخصوص قلیا ها) ؛

- قابلیت خیس کردن ( مناسب ) پیگمنت ها و مواد پرکننده ؛

- قابلیت استفاده مناسب روی وسایل و ابزارآلت الکتریکی ؛

- مقاومتهای حرارتی خوب و دیرآتش گیری ؛

(این ویژگی با استفاده از بیس فنل آ از نوع مدیفاید شده با برم )(تترابرم بیس فنل آ )

افزایش می یابد. )

پارامترهای فوق الذکر باعث میگردد که :

رزین های اپوکسی از بهترین انتخابها برای ساخت آستری ها از جمله نوع حفاظت خوردگی و بسیاری از رنگهای صنعتی – بطور عام – باشند .

معایب رزین اپوکسی و فهرستی از نقاط ضعف آنها

- مقاومت ضعیف در مقابل نور( حلقه آروماتیک )، گچی شدن؛

- ویسکوزیته نسبتاً بالای محلول های آن ها ؛

(در استفاده از مواد پر کننده ، الیاف شیشه و مشابه معمولاً از انواع ویسکوزیته پائین تر و یا از رقیق کننده های واکنش گرا (نیز) استفاده می شود )

- اعمال در دماهای پائین تر از ۱۰ (معمولاً) مشکلاتی به همراه دارد.

- سخت کنندهای آمینی به لحاظ توکسیکولوژی زیاد خوشنام نیستند!

- قیمت آنها در مقایسه با رزینهای دیگر معمولاً بالا است.

توکسیکولوژی

| رزین های اپوکسی و برخی از مهمترین مشخصات مرتبط با توکسیکولوژی و الزامات ایمنی | |

| نوع رزین | رزین متشکل از اپی کلرهیدرین و بیس فنل آ با جرم مولی متوسط برابر یا کمتر از ۷۰۰ [g٫mol] |

| CAS-No. | 6-38-25068 |

| علائم خطر بر اساس (GHS)

07GHS “توجه”، GHS09 خطر آفرین برای محیط زیست |

|

| کدهای ایمنی | H: 315-319-317-411 |

| شماره های نگهداری | P: 101-102-261-272-280-302+352-333+313-362-363-

305+351+338-337+313 |

| GHS: Globally Harmonized System of Classification, Labelling and Packaging of Chemicals (Das global harmonisierte System zur Einstufung und Kennzeichnung von Chemikalien) | |

| جهت اطلاع از جزئیات (بیشتر) مربوط به کدهای ایمنی و شمارههای نگهداری میتوان به

کتاب “حلال ها وصنعت رنگ” مهندس رقمی رجوع کرد . |

|

رزین های اپوکسی در مجموع در کاتگوری مواد محرک ، سوزاننده و آلرژی را برای پوست ، مجاری تنفسی و مخاط ” طبقه بندی می. شوند . این خطرات عنوان شده البته انحصاراً به رزین ها مربوط نگردیده و سخت کننده ها و رقیق کنندهای راکتیو را نیز شامل می گردد.

با این حال ولی محصولات سخت شده اپوکسی اعم از رنگ … تقریباً بی خطر ارزیابی می شوند، مشروط به اینکه مونومرها یا بقایای آنها در محصول وجود نداشته باشد که البته در این خصوص هیچگاه اطمینان صد درصدی وجود ندارد. این عدم اطمینان بخصوص در مورد بیس فنل آ به موضوعی همه جاگیر تبدیل شده است. در خصوص توکسیکولوژی ترکیبات اپوکسید، اجزاء تشکیل دهنده رزین ها وانواع سخت کننده ها در بخشهای مربوطه از جمله تحت عنوان سرفصل ها و تصاوير شناسنامه توضیحاتی داده شده است.

همچنین در خصوص توکسیکولوژی بیس فنل ، یک ترکیب شبه هورمونی و… در فصل مربوط به آن ( ۴-۱-۲- توکسیکولوژی … ) بطور مفصل توضیح داده شده است.

ایمنی و بهداشت کار برای استفاده از رزین اپوکسی

در بخش اول (1-6) بطور مختصر به توکسیکولوژی رزین های اپوکسی و اجزاء تشکیل دهنده آنها پرداخته شد. در همانجا عنوان شد که به جزئیات مرتبط با این موضوع در مورد اپی کلرهیدرین و بیس فنل آ ذیل تیترهای مشخص در بخشهای مربوطه پرداخته شده است.

اکنون و در اینجا به مهمترین نکات مرتبط با ایمنی در کار کردن با رزین ها ، سایر ترکیبات اپوکسیدی سخت کننده ها و محصولات نهائی اپوکسی توجه داده می شود. هرگاه پس از مشاهده اولین آثار سوء ناشی از تماس با رزین ها رقیق کننده های راکتیو و سخت کننده ها از جمله ایجاد حساسیت در کار کردن با آن ها به کمک روشهای تکنیکی یا سازمانی، امکان قطع تماس فرد مورد نظر با مواد مذکور میسر نبوده و درصورت اشتغال همان فرد در همان محل کار ، مجدداً همان آلرژی ها یا حساسیت ها مشاهده گردد، توصیه بر این است که فرد مذکور بطور دایمی ملزم به استفاده از وسایل و امکانات محافظتی مانند ، ماسک دستکش …. گردد. حال و چنانچه به رغم استفاده از وسایل عنوان شده بازهم آلرژی و حساسیت های مشابه ، مشاهده گردید، فقط یک راه باقی میماند و آن خروج همیشگی آن فرد از آن محل کار است.

- اقدامات ایمنی شخصی برای افراد

کلیه اقدامات تکنیکی و سازمانی مربوط به ایمنی کارکنان برای کلیه افراد مرتبط لازم الاجرا می باشد.

- مسیرهای ورود مواد شیمیائی به بدن

- ورود مواد به بدن از طریق پوست (dermal)

- از تماس مواد و ترکیبات با دست چشم ، پوست و لباس کار امتناع گردد.

- بیشترین خطرات مربوط به تماس از راه پوست و مخاط است ، لذا از در تماس قرار گرفتن مواد با پوست بدون محافظ جداً جلوگیری شود.

- هیچگاه برای زدودن پوست از مواد به آن آلوده شده، از حلالهای مرسوم و متداول استفاده نشود . زیرا از این طریق اولاً مواد مورد نظر رقیق تر شده و احتمال عبور آنها از لایه های خارجی پوست به بدن افزایش می یابد و ثانیاً ، خودِ حلال های استفاده شده نیز (که معمولاً نیز خطر آفرین هستند ) به بدن و سیستم گردش خون ، راه می یابند.

- محافظت از چشمها

چشم همیشه در معرض بیشترین خطرات قرار دارد، از پاشیده شدن مواد به درون چشم گرفته تا ورود بخارات حاصل از مونومرهای موجود در ترکیبات ، بخصوص سخت کننده ها به چشم . مواد ترکیبات قلیائی بیشترین خطر را برای چشم دارند ، زیرا احتمال حل شدن بافت حساس در آن ها وجود دارد.

در صورت بروز آسیب های چشمی سریعاً سر فرد آسیب دیده را به طرف چشم آسیب دیده چرخانده تا از این طریق از چشم آسیب ندیده ، محافظت شود. چشم آسیب دیده را در حالت باز نگهداشته شده ، به

مدت حداقل ۱۰ تا ۱۵ دقیقه با آب شستشو دهید . مراجعه به چشم پزشک نیز از الزامات همیشگی در اینگونه موارد است.

- عینک های محافظ

از عینک های مناسب ایمنی در تمام مراحل کار استفاده شود ، بخصوص به هنگام اعمال بادستگاههای پاششی استفاده از عینکهای محافظ “کامل” الزامی است.

- محافظت از دستها

در زمانهای استراحت و اتمام کار دستها با مواد پاک کننده مناسب ، آب و صابون تمیز شوند از کرم های نرم کننده مناسب برای پوست استفاده شود.

- دستکشهای ایمنی

دستکش های ایمنی لازم است از نوع با کیفیت نیتریل یا بوتیل کائوچو باشند. این دستکش ها بایست دارای پوشش داخلی از کتان باشند. دستکش ها لازم است در زمان های پیش بینی و تعریف شده ، تعویض شوند.

مواد آلرژی زا از دستکش های نامناسب عبور کرده و در تماس با دست های مرطوب شده بواسطه عرق کردن درون دستکش ، قرار می گیرند.

- لباس کار

لباس های حتی مناسب ولی آلوده شده تعویض گردیده و لباس های آلوده برای استفاده مجدد ، بطور کامل شستشو شوند.

- ماسکهای فیلتر کننده

نوع ماسک بستگی به نوع کار و احتمال وجود بخارات ناشی از مواد فرار بخصوص حلال ها و مونومرهای آمینی و اپوکسیدی دارد . در این گونه موارد استفاده از ماسک های مناسب دارای فیلترهای کارا توصیه می شود.

- فضای محیط ساخت و اعمال

تحویه مناسب اولین شرط است! بخصوص هنگام ساخت و اعمال محصولات حاوی حلالهای همراه رنگها و پوششها .

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگو شرکت کنید؟نظری بدهید!